Na nic doskonała blokada, wymarzony profil i optymalny szlif, jeśli nóż wykonany został z blachy dachowej, oprawionej w wierzbowe próchno. Dobra stal poddana odpowiedniej obróbce to podstawa. Huty na całym świecie prześcigają się w tworzeniu coraz lepszych stopów, aby zadowolić wymagających odbiorców. Równie istotny jest materiał na rękojeści, choć tu jest nieco spokojniej. Oto ostra odmiana materiałoznawstwa: z czego powstaje nóż.

Czym charakteryzuje się stal na nóż?

Zanim odpowiemy na to pytanie, należy określić pokrótce czym tak w ogóle jest stal. Najprostsza definicja to stop żelaza z węglem, przy założeniu, że tego drugiego jest w składzie nie więcej niż około 2% (z wyjątkami). Proste. Ale oczywiście na przyjęcie w tyglu hutniczym przybywają także mniej lub bardziej pożądani goście, by namieszać w tej metalicznej zupie. Przyjrzymy się czym są i co robią.

Składniki i ich wpływ na stal

- Węgiel (C) – nieodzowny komponent obecny w każdym współczesnym nożu, jego obecność ma kluczowe znaczenie przy hartowaniu. Odpowiada za twardość i odporność na ścieranie krawędzi tnącej. Zwiększa wytrzymałość na rozciąganie.

- Chrom (Cr) — odpowiedzialny głównie za odporność na korozję (przy stężeniu powyżej 13%), wpływa także korzystnie na twardość oraz odporność na obciążenia dynamiczne i rozciąganie. Dodatkowo obniża temperaturę hartowania i umożliwia chłodzenie olejem.

- Mangan (Mn) — znacznie polepsza hartowność stali, zwiększa także jej wytrzymałość i odporność na ścieranie. Wiąże siarkę w usuwany z żużlem siarczek manganu.

- Wanad (V) — zwiększa wytrzymałość, sprężystość, twardość i udarność. Tworzy w stali bardzo twarde węgliki.

- Aluminium (Al) — silny środek odtleniający. W małych ilościach przeciwdziała rozrostowi ziarna.

- Kobalt (Co) — podnosi temperaturę hartowania, w niewielkim stopniu zwiększa twardość.

- Miedź (Cu) — dodawana w małej ilości polepsza hartowność i twardość, ponadto podnosi odporność na korozję.

- Molibden (Mo) — zwiększa odporność stali na korozję w roztworach zawierających chlorki, obniża kruchość, ułatwia obróbkę, poprawia hartowność i wytrzymałość.

- Azot (N) — zwiększa twardość, stosowany jedynie w profesjonalnych zakładach.

- Niob (Nb) lub Tantal (Ta) — poprawiają twardość, odporność na korozję i ścieranie, podnoszą plastyczność.

- Nikiel (Ni) — zwiększa twardość, wytrzymałość, udarność i ciągliwość, poprawia hartowność. W połączeniu z chromem podnosi odporność na korozję.

- Fosfor (P) — poprawia skrawalność, w niewielkich stężeniach poprawia twardość i wytrzymałość oraz odporność na korozję atmosferyczną. W nadmiarze powoduje kruchość.

- Krzem (Si) — zwiększa twardość, wytrzymałość na rozciąganie, istotnie podnosi sprężystość, pogarsza udarność.

- Tytan (Ti) — zmniejsza zawartość węgla w stali, ogranicza wzrost wielkości ziarna. Poprawia wytrzymałość, plastyczność oraz odporność na korozję międzykrystaliczną.

- Wolfram (W) — zwiększa wytrzymałość na rozciąganie i twardość, tworzy w stali bardzo twarde i odporne na ścieranie węgliki.

- Cyrkon (Zr) — dodawany do stali niskowęglowych, zwiększa wytrzymałość i plastyczność.

- Bor (B) — dodatek śladowy. Poprawia hartowność, głównie w stalach niskowęglowych.

- Ołów (Pb) — dodatek śladowy. Ułatwia obróbkę stali.

- Tlen (O) — niepożądany składnik.

- Siarka (S) — zwiększa obrabialność kosztem wytrzymałości. Zazwyczaj niepożądana.

- Selen (Se) — podobnie jak siarka jest niepożądany.

Parametry

W powyższej lekcji chemii przewijały się pewne sformułowania, które mogą wydawać się oczywiste, jednak czasem dziwnie tożsame. Poniżej wyjaśnienie, o co chodzi w poszczególnych parametrach.

- Odporność na ścieranie — podczas cięcia z powierzchni krawędzi tnącej na skutek tarcia są usuwane drobiny stali, powodując utratę ostrości noża. Pożądanym jest, by ten parametr stał na wysokim poziomie, jednak zbyt wysoka odporność utrudnia ostrzenie. Dlatego ważne jest znalezienie złotego środka.

- Wytrzymałość — zdolność stali do wytrzymywania obciążeń powstałych w wyniku nacisku. Wynika dość mocno z twardości mierzonej w skali Rockwella (HRC). Im twardszy nóż, tym większa szansa, że pęknie, zamiast się ugiąć, dlatego nie należy przesadzać.

- Udarność — odporność materiału na uderzenia i wibracje powstałe w wyniku zdarzeń dynamicznych, np. rąbania. Wysoka udarność zmniejsza szansę wystąpienia pęknięć, wyszczerbień czy wykruszeń, jednak najczęściej wiąże się ze zmniejszeniem twardości.

- Sprężystość — zdolność stali do powrotu do kształtu pierwotnego po odkształceniu. Szczególnie ważna w cienkich nożach elastycznych, np. do filetowania.

- Odporność na korozję — czyli tzw. nierdzewność. Eksperci twierdzą, że jest to pojęcie błędne, ponieważ każda stal w końcu zardzewieje, kwestia użytego medium. Ponieważ w większości przypadków mowa o wodzie słodkiej lub morskiej, odpowiednio wysoka zawartość chromu najczęściej eliminuje problem powstawania rdzy.

Z jakiej stali robi się noże?

Wiedząc już, co do czego służy, możemy przejść do omówienia konkretnych stali dostępnych i stosowanych na rynku. Z grubsza można podzielić je na dwie główne kategorie oraz małą grupę „specjalną”. W idealnym świecie każdy producent podawałby zastosowaną stal, co ułatwiałoby dokonanie wyboru. Większość liczących się marek udziela takiej informacji, jednak opis nie zawsze jest zgodny z realiami. Dlatego poniższa lista jest bezlitośnie konkretna, bez pudru.

Stale nierdzewne

Jak nazwa wskazuje, rdzewieją wcale lub trudno. Najczęściej spotykane w nożach kuchennych lub używanych w środowisku obfitującym w wodę. Agresja cięcia jest zwykle mniejsza niż w stalach węglowych, ponadto mają tendencję do „poślizgu” podczas cięcia pod kątem. Coś za coś.

Stale nierdzewne klasy Premium

|

Nazwa |

Twardość (HRC) |

Węgiel (%) |

Chrom (%) |

Mangan (%) |

Krzem (%) |

Molibden (%) |

Wanad (%) |

Kobalt (%) |

Nikiel (%) |

|

CPM 20CV |

59-62 |

1,9 |

20 |

0,3 |

0,3 |

1 |

4 |

- |

- |

|

CPM S30V |

59-61 |

1,45 |

14 |

- |

0,5 |

2 |

4 |

- |

- |

|

CPM S35VN |

59-61 |

1,34 |

14 |

0,5 |

0,5 |

2 |

3 |

- |

- |

|

CPM S60V |

58-60 |

2,15 |

17 |

0,4 |

0,4 |

0,4 |

5,5 |

- |

- |

|

CPM S90V |

56-58 |

2,3 |

14 |

0,5 |

0,5 |

1 |

9 |

- |

- |

|

CTS-204P |

60-62 |

1,9 |

20 |

0,35 |

0,6 |

1 |

4 |

- |

- |

|

CTS-XHP |

60-64 |

1,6 |

16 |

0,5 |

0,4 |

0,8 |

0,45 |

- |

0,35 |

|

Elmax |

58-62 |

1,7 |

18 |

0,3 |

0,8 |

1 |

3 |

- |

- |

|

M390 |

60-62 |

1,9 |

20 |

0,3 |

0,7 |

1 |

4 |

- |

- |

|

ZDP-189 |

64-66 |

3 |

20 |

- |

- |

1,3 |

0,1 |

- |

- |

Stale nierdzewne wysokiej jakości

|

Nazwa |

Twardość (HRC) |

Węgiel (%) |

Chrom (%) |

Mangan (%) |

Krzem (%) |

Molibden (%) |

Wanad (%) |

Kobalt (%) |

Nikiel (%) |

|

154CM |

58-62 |

1,05 |

13,5-14 |

0,5 |

0,3-0,8 |

4 |

0,4 |

- |

- |

|

ATS-34 |

59-61 |

1,05 |

14 |

0,4 |

0,35 |

4 |

- |

- |

- |

|

ATS-55 |

59-61 |

1 |

14 |

0,5 |

0,4 |

0,6 |

- |

0,4 |

- |

|

CPM 154 |

59-61 |

1,05 |

14 |

0,6 |

0,8 |

4 |

- |

- |

- |

|

H1 |

57-58 |

0,15 |

14-16 |

2 |

3-4,5 |

0,5-1,5 |

- |

- |

6-8 |

|

N680 |

56-58 |

0,54 |

17,3 |

0,4 |

0,45 |

1,1 |

0,1 |

- |

- |

|

N690 |

58-60 |

1,07 |

17 |

- |

0,4 |

- |

0,1 |

1,5 |

- |

|

VG1 |

59-60 |

0,95-1,05 |

13-15 |

- |

- |

0,2-0,4 |

- |

- |

0,25 |

|

VG10 |

59-61 |

0,95-1,05 |

14,5-15,5 |

0,5 |

- |

0,9-1,2 |

0,1-0,3 |

1,3-1,5 |

- |

|

X15TN |

58-60 |

0,37-0,45 |

15-16,5 |

0,6 |

0,6 |

1,5-1,9 |

0,2-0,4 |

- |

0,3 |

Stale nierdzewne dobrej jakości

|

Nazwa |

Twardość (HRC) |

Węgiel (%) |

Chrom (%) |

Mangan (%) |

Krzem (%) |

Molibden (%) |

Wanad (%) |

Kobalt (%) |

Nikiel (%) |

|

14C28N Sandvik |

55-62 |

0,62 |

14 |

0,6 |

0,2 |

- |

- |

- |

- |

|

440C |

57-59 |

0,95-1,2 |

16-18 |

1 |

1 |

0,75 |

- |

- |

- |

|

8Cr13MoV |

58-59 |

0,8 |

13-14,5 |

1 |

1 |

0,15 |

0,1 |

- |

0,2 |

|

8Cr15MoV |

58-59 |

0,75 |

13-14,5 |

0,5 |

1 |

0,15 |

0,1 |

- |

0,49 |

|

9Cr18MoV |

58-60 |

0,85-0,95 |

17-19 |

0,8 |

0,8 |

1-1,3 |

0,07-0,12 |

- |

0,6 |

|

AUS-8 |

57-59 |

0,7-0,75 |

13-14,5 |

0,5 |

1 |

0,1-0,3 |

0,1-0,26 |

- |

0,49 |

|

AUS-10 |

58-60 |

0,95-1,1 |

13-14,5 |

0,5 |

1 |

0,1-0,31 |

0,1-0,27 |

- |

0,49 |

|

BG-42 |

59-62 |

1,15 |

14,5 |

0,5 |

0,3 |

4 |

1,2 |

- |

- |

|

CTS-BD1 |

58-60 |

0,9 |

15,8 |

0,6 |

0,37 |

0,3 |

0,1 |

- |

- |

|

GIN-1 |

56-58 |

0,9 |

15-17 |

0,6 |

0,35 |

0,3 |

- |

- |

- |

Stale nierdzewne przyzwoitej jakości

|

Nazwa |

Twardość (HRC) |

Węgiel (%) |

Chrom (%) |

Mangan (%) |

Krzem (%) |

Molibden (%) |

Wanad (%) |

Kobalt (%) |

Nikiel (%) |

|

12C27 Sandvik |

57-59 |

0,6 |

13,5 |

0,4 |

0,4 |

- |

- |

- |

- |

|

13C26 Sandvik |

58-60 |

0,68 |

13 |

0,65 |

0,4 |

- |

- |

- |

- |

|

4116 Krupp |

55-57 |

0,45-0,55 |

14-15 |

- |

- |

0,5-0,8 |

0,1-0,2 |

- |

- |

|

420 |

49-53 |

0,15 |

12-14 |

1 |

1 |

- |

- |

- |

- |

|

420J2 |

52-57 |

0,15-0,36 |

12-14 |

1 |

1 |

- |

- |

- |

1 |

|

420HC |

56-58 |

0,4-0,5 |

13 |

0,4 |

0,4 |

0,6 |

0,3 |

- |

- |

|

440A |

55-57 |

0,65-0,75 |

16-18 |

1 |

1 |

0,75 |

- |

- |

- |

|

440B |

57-59 |

0,75-0,95 |

16-18 |

1 |

1 |

0,75 |

- |

- |

- |

|

5Cr15MoV |

55-57 |

0,45-0,5 |

14,5-15 |

0,4 |

- |

0,6 |

0,1 |

- |

- |

|

7Cr17MoV |

57-59 |

0,6-0,75 |

16-18,5 |

1 |

1 |

0,75 |

0,1-0,2 |

- |

0,6 |

|

AUS-4 |

55-57 |

0,4-0,45 |

13-14,5 |

1 |

- |

- |

- |

- |

0,49 |

|

AUS-6 |

55-57 |

0,55-0,65 |

13-14,5 |

1 |

1 |

- |

0,1-0,25 |

- |

0,49 |

Stale węglowe i narzędziowe

Twarde, trzymające ostrość i często rdzewiejące od samego patrzenia. Jednak odpowiednio czyszczone i konserwowane służą dobrze przez długie lata, oferując bezkompromisową jakość cięcia.

Stale węglowe klasy Premium

|

Nazwa |

Twardość (HRC) |

Węgiel (%) |

Chrom (%) |

Mangan (%) |

Krzem (%) |

Molibden (%) |

Wanad (%) |

Kobalt (%) |

Nikiel (%) |

|

CPM 3V |

58-60 |

0,8 |

7,5 |

0,4 |

0,9 |

1,3 |

2,75-3 |

- |

- |

|

CPM M4 |

60-64 |

1,4-1,42 |

4 |

0,3 |

0,55 |

5,2-5,25 |

4 |

- |

Wolfram 5,5% |

|

INFI |

58-60 |

0,64 |

8,12 |

- |

0,63 |

0,85 |

0,33 |

- |

- |

|

Vanadis 4 Extra |

58-64 |

1,4 |

4,7 |

0,4 |

0,4 |

3,5 |

3,7 |

- |

- |

Stale węglowe wysokiej jakości

|

Nazwa |

Twardość (HRC) |

Węgiel (%) |

Chrom (%) |

Mangan (%) |

Krzem (%) |

Molibden (%) |

Wanad (%) |

Kobalt (%) |

Nikiel (%) |

|

52100 |

58-62 |

0,98-1,1 |

1,3-1,6 |

0,25-0,45 |

0,15-0,3 |

- |

- |

- |

0,3 |

|

A2 |

58-60 |

0,95-1,05 |

4,75-5,5 |

0,6-1 |

0,3-0,5 |

0,9-1,4 |

0,2-0,25 |

- |

0,3 |

|

Carbon V |

59-61 |

0,95 |

0,45 |

0,46 |

- |

- |

0,19 |

- |

- |

|

D2 |

57-61 |

1,4-1,6 |

11-13 |

0,6 |

0,3 |

0,7-1,2 |

1,1 |

- |

0,3 |

|

O1 |

56-62 |

0,85-1 |

0,4-0,6 |

1-1,4 |

0,5 |

- |

0,3 |

- |

0,3 |

|

Vascowear |

57-62 |

1,12 |

7,75 |

0,3 |

1,2 |

1,6 |

2,4 |

- |

Wolfram 1,1% |

Stale węglowe dobrej jakości

|

Nazwa |

Twardość (HRC) |

Węgiel (%) |

Chrom (%) |

Mangan (%) |

Krzem (%) |

Molibden (%) |

Wanad (%) |

Kobalt (%) |

Nikiel (%) |

|

1095 |

58-60 |

0,9-1,03 |

- |

0,3-0,5 |

- |

- |

- |

- |

- |

|

1095 CroVan |

58-60 |

0,95-1,1 |

0,4-0,6 |

0,3-0,5 |

0,15-0,25 |

0,06 |

0,15-0,25 |

- |

0,25 |

|

5150 |

55-60 |

0,48-0,53 |

0,7-0,9 |

0,7-0,9 |

0,15-0,3 |

- |

- |

- |

- |

|

M2 |

61-63 |

0,95-1,05 |

3,8-4,5 |

0,15-0,4 |

0,2 |

4,75-6,5 |

2,25-2,75 |

- |

0,3 |

|

SK5 |

63-65 |

0,8-0,9 |

0-0,3 |

0,1-0,5 |

0,1-0,35 |

0,4-1 |

- |

- |

0-0,25 |

Stale węglowe przyzwoitej jakości

|

Nazwa |

Twardość (HRC) |

Węgiel (%) |

Chrom (%) |

Mangan (%) |

Krzem (%) |

Molibden (%) |

Wanad (%) |

Kobalt (%) |

Nikiel (%) |

|

1050 |

57-58 |

0,48-0,55 |

- |

0,6-0,9 |

- |

- |

- |

- |

- |

|

1055 |

60-64 |

0,5-0,6 |

- |

0,6-0,9 |

- |

- |

- |

- |

- |

|

1075 |

56-58 |

0,7-0,8 |

- |

0,4-0,7 |

- |

- |

- |

- |

- |

|

1080 |

59-65 |

0,75-0,88 |

- |

0,6-0,9 |

- |

- |

- |

- |

- |

|

1085 |

55-57 |

0,8-0,93 |

- |

0,7-1 |

- |

- |

- |

- |

- |

Nie są to pełne listy, jednak zawierają znaczną większość spotykanych na rynku stali z całego świata. Niektóre z nich są swoimi odpowiednikami różniącymi się krajem pochodzenia (najczęściej USA, Japonia, Austria, Szwecja, Chiny, Niemcy). Podział ze względu na jakość nie jest idealny, ponieważ teoretycznie gorsza stal będzie doskonale sprawować się w nietypowych zastosowaniach. Ponadto dobra obróbka może sprawić, że konkretna odmiana trafi do wyższej kategorii. Jednak na podstawie powyższego podziału jesteśmy w stanie na pierwszy rzut oka stwierdzić, czy mamy do czynienia z sensowną głownią, czy produktem bardziej budżetowym.

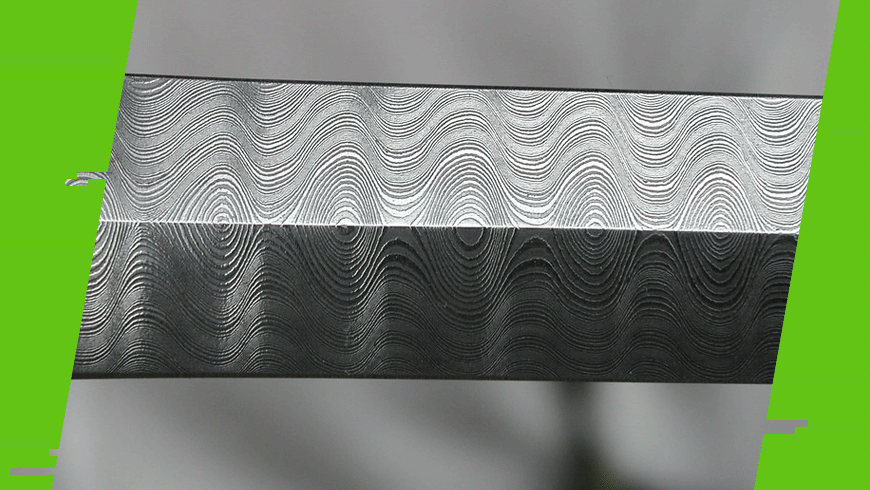

Laminaty, damasty, bułaty

Kto nie słyszał opowieści o niezniszczalnych zbrojach i broni ze stali damasceńskiej, której do dziś mądre głowy nie potrafią odtworzyć… Marzenie posiadania w swojej kolekcji pięknej, wzorzystej klingi spędza sen z powiek niejednemu entuzjaście noży. Niestety, trzeba zejść na ziemię.

Współczesny damast nie ma wiele wspólnego z prawdziwą stalą damasceńską, ponieważ nie był to materiał skuwany, a wytapiany. Popularny dziś układający się warstwowo materiał określany jest mianem dziweru lub stali skuwanej, ze względu na metodę produkcji.

Ułożone naprzemiennie formatki stali nisko- i wysokowęglowej skuwa się razem, po czym kształtuje do wybranej formy i trawi w chlorku żelaza uwidaczniając kontrastową fakturę. Technika ta wykorzystywana była na całym świecie. Dziś popularnym jej przedstawicielem jest np. japońskie San Mai, czyli 3-warstwowy laminat stali twardej otoczonej po bokach miękką. W efekcie noże wykonane z takiego tworzywa są twarde, ostre i wytrzymałe, a jednocześnie odporne na wstrząsy i uderzenia.

Mylnym jest pogląd, że nóż ze stali warstwowej zawsze będzie lepszy niż wykonany z materiału jednorodnego. Współczesne stale oferują naprawdę dobre właściwości, które przy kuciu damastu z miliona warstw mogą po prostu zniknąć na skutek zbyt długiego przebywania w ogniu. Ostatecznie i tak wszystko rozbija się o zastosowania, do jakich ma być przeznaczone narzędzie.

„Prawdziwa” stal damasceńska natomiast zwana jest dziś bułatem, wootzem lub damastem krystalicznym. Otrzymuje się ją najczęściej poprzez stopienie stali wysokowęglowej ze szkłem i ewentualnym dodatkiem stali chromowej lub niklowej. Pierwotnie używano szkła oraz wydobywanej w Indiach rudy żelaza.

Materiały na rękojeści

Nie samą stalą noże stoją. Równie istotna jest ergonomia, czyli wygoda i pewność chwytu na rękojeści. Na przestrzeni lat szukano coraz to nowych rozwiązań, poczynając od materiałów naturalnych na syntetycznych kończąc. Wszystkie mają zalety i wady, choć jak wiadomo waga argumentów bywa różna w zależności od zastosowań. Szukając ładnej ozdoby na półkę nie będziemy przywiązywać tak dużej uwagi do odporności na warunki itd. Spójrzmy na dostępne możliwości.

Drewno

Klasyka gatunku. Ładnie dobrany kawałek drewna uformowany w zgrabną rękojeść, najczęściej wystającą ze skórzanej pochwy. Estetyczne, zwykle łatwe w obróbce, powszechnie dostępne… Niestety, nie wszystko złoto. Rodzime lub kontynentalne gatunki drzew nie zawsze są dobrym materiałem ze względu na podatność na działanie wody. Trzeba je solidnie impregnować. Niektóre są też zbyt miękkie, co może skutkować szybkim zużyciem.

Lepszym rozwiązaniem są rękojeści wykonane z drewna egzotycznych gatunków drzew. Zazwyczaj są znacznie twardsze, mniej chłoną wilgoć, a przy okazji również bywają zjawiskowe pod względem estetyki. Zdarzają się także twory takie, jak np. czarny dąb, czyli zwykły dąb wysezonowany beztlenowo przez setki lat w morzu, rzece, bagnie lub torfie, co nadaje mu ciemny kolor i znaczną twardość.

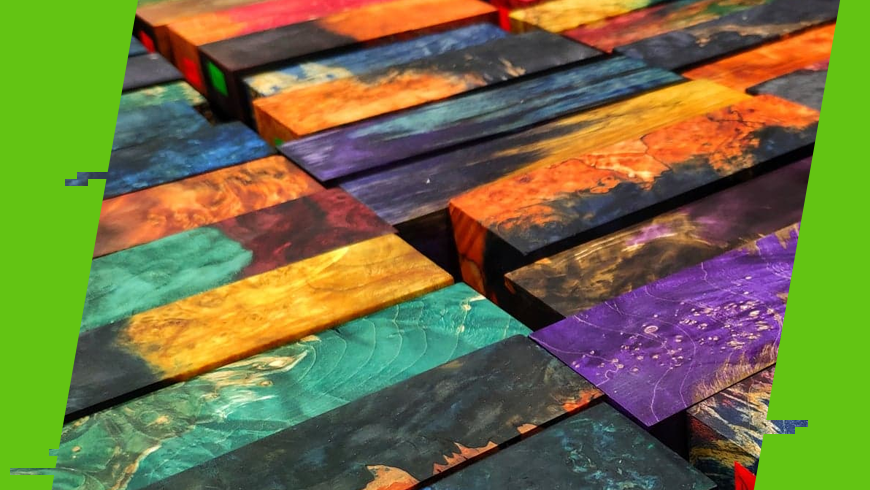

Drewno stabilizowane

Czasem trafi się drewno urokliwe, ale zbyt porowate lub miękkie. Dzięki stabilizacji pozbawiamy je powietrza, a powstałe luki uzupełniamy termoutwardzalną żywicą. Proces jest teoretycznie prosty, jednak wymaga pewnej wiedzy, chemii oraz sprzętu. Wirtuozi tej metody potrafią barwić swoje wyroby, nadając im niepowtarzalny wygląd. Czasem ewentualne ubytki uzupełnia się żywicą epoksydową, tworząc tzw. hybrydy. Stabilizowane drewno jest bardzo trwałe, odporne na wilgoć, ale niestety dość kosztowne.

Rogi i kości

Kolejny klasyk, choć obecnie spotykany także w nowoczesnej odsłonie. Rogi były wykorzystywane do tworzenia rękojeści od tysięcy lat, podobnie jak kości. Ciekawe wizualnie i trwałe rozwiązanie, pod warunkiem dobrania odpowiedniego fragmentu. Czasem materiał aż się prosi o wykorzystanie w takiej formie, jednak jego struktura nie zapewnia wystarczającej wytrzymałości. I tu ponownie wchodzi na scenę stabilizacja, dzięki której porowate żebro wieloryba może dumnie tkwić w Twojej dłoni. A może wolisz cios mamuta?

Laminaty

Gdzie są warstwy, tam mowa o laminatach. Tych jest używanych kilka rodzajów, różnią się nieco wyglądem, procesem produkcji oraz wytrzymałością:

- G10 — włókno szklane prasowane ciśnieniowo z żywicą fenolową. Twarde, trwałe, ognio- i wodoodporne, dostępne w różnych kolorach. Święci triumf szczególnie w nożach nastawionych na użytkowość i niezawodność. Do wad można zaliczyć spory ciężar.

- Micarta — bardziej „chałupnicza” odmiana G10. Tkanina zalana żywicą, różni się strukturą w zależności od użytego materiału. Spotyka się jutowe, jeansowe, nylonowe itp. Materiał nie musi być ułożony warstwowo, spotyka się chaotycznie ułożone i wymieszane z żywicą ścinki ściśnięte prasą do stwardnienia.

- Włókno węglowe — podobnie jak kuzyni powyżej, materiał ten jest w laminatem z włókien (tym razem węglowych) prasowanych z żywicą. Charakterystyczny wzór, ogromna wytrzymałość, stosunkowo niska waga i wysoka cena.

Skóra, sznury i rzemienie

Zwykle nie stanowią samodzielnej rękojeści, a jedynie oplot. Poprawiają chwyt, tworząc rowkowaną fakturę. Ale paracord na ten przykład bywa wykorzystywany jako jedyny surowiec. Można go odwinąć, wykorzystać w innym celu, po czym umieścić ponownie na rękojeści. Innym rozwiązaniem jest skóra, którą w formie krążków układa się warstwowo, wzmacniając klejem i ściskając między gardą a głowicą.

Syntetyki

Bardzo ogólne pojęcie, pod które można podciągnąć naprawdę sporo materiałów. Skupmy się jednak na tych, które mają sens:

- Kraton — termoplastyczne tworzywo otrzymywane z ropy naftowej, w dotyku przypomina gumę.

- Juma/Corian — materiały hybrydowe, składniki mineralne miesza się z żywicą, tworząc materiał trwały, estetyczny i łatwy w obróbce. Nie są tanie.

- Noryl/Zytel/FRN — wszystkie z nich są zbrojonym nylonem. Z tą różnicą, że w norylu, zamiast włókna szklanego, występuje stosowany w kamizelkach kuloodpornych kevlar. Stosowane raczej przemysłowo.

Metale

Metalowe rękojeści to domena przede wszystkim noży składanych, gdzie elementy muszą być przymocowane do czegoś solidnego. Najczęściej stosuje się w tym celu cięższą stal nierdzewną lub lżejszy tytan, ewentualnie aluminium T6 6061. Ponadto zastosowanie znajduje także mosiądz, brąz, miedź, srebro itp., choć głównie jako drobne elementy i ozdobniki.

Przedostatnia część przewodnika po nożach za nami. Wiemy jak jest zbudowany nóż, jakie rozpoznajemy profile głowni oraz szlify, teraz wiemy też czym charakteryzują się stosowane w produkcji materiały. W ostatniej części poruszymy temat ostrzenia i konserwacji.

Tadeusz Jakliński

Niestrudzony poszukiwacz przedstawicieli gatunku "Dobre i tanie". Entuzjasta praktycznych gadżetów, knifemakingu, turystyki samochodowej, rockowego darcia paszczy i poznawania interesujących ludzi. Bezczelny, bezkompromisowy, bezpardonowy, bez względu na okoliczności. Ot, Tadzio.